最近遇到一个问题,公司有一批存放时间超期的IC物料,因为不想浪费想要用掉,需要给出是否能用的意见,风险有多大。

一般来说,这种情况可以直接让供应商给出意见,我们照着做就好。不过问题既然遇到了,并且当下网络资源这么发达,于是花了些时间,具体看了看超期物料如果要使用的话,到底需要怎么处理,有哪些注意事项,系统性做个总结。

芯片有保质期吗

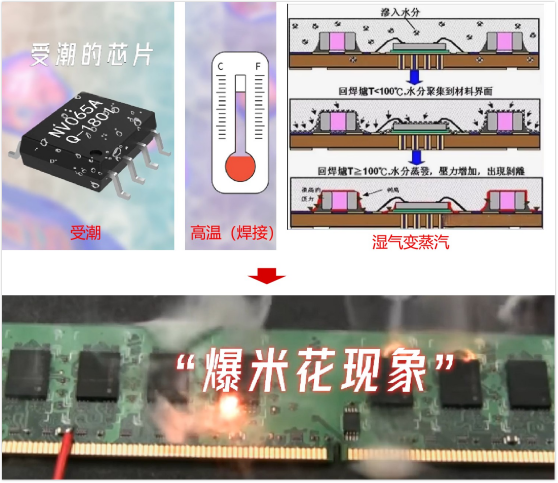

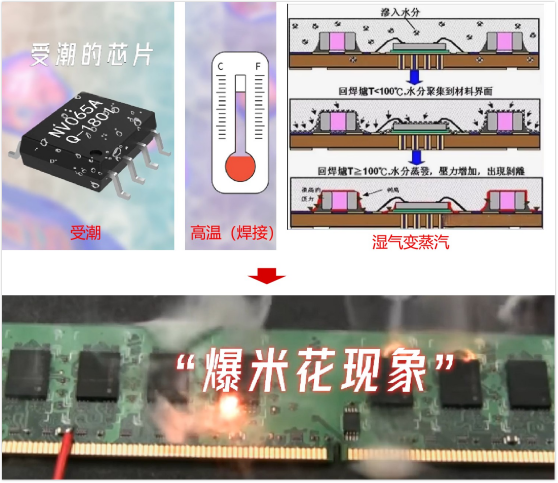

第一个问题,存放好几年的芯片,为什么需要特别处理呢?是因为芯片有保质期吗?但是好像也不对,很多电子产品寿命也有个10年8年的,也没听说是因为IC芯片寿命到了。但是如果没有保质期,那为什么又会问存放久一点的芯片要特殊处理呢? 主要原因是因为,长期存放,周围环境中的湿气会通过包装材料渗透到包装内部,并在不同材料的表面聚结。在组装工艺中,SMD 元件贴装在 PCB 上时会经历超过 200℃,在焊接时,湿气的膨胀会造成一些列的焊接品质问题——比如爆米花现象。

所以说,芯片不支持长期存放,原因是因为受潮后高温容易坏,但是如果芯片已经贴在了板子上面送到了客户手中,即使芯片也会吸收空气中的湿气,但是少了焊接的高温这一步,也就没有这个问题了。 因此,如果说我们能确保芯片存储一直不会受潮,理论上芯片是没有保质期的。但是结合实际经验,不管用什么包装,时间久了,难免还是会受潮,所以我们会对芯片的年份有要求,就是担心存储不当,导致不良率变高。 那问题来了,芯片该如何存放呢 ? 湿敏等级MSL IC一般属于湿敏元器件,不同的IC会有各自的湿敏等级,缩写为“MSL”,全称为“Moisture Sensitivity Levels”,不同的等级有不同的存储要求,总共分为8级,不同等级的器件拆分后有不同的存放条件,参考标准“J-STD-020E”如下表所示:

湿敏等级(MSL) | 拆封后到焊接时间要求 (车间寿命:floor life) | 拆封后存放条件 |

1 | 无要求 | 温度≤30 °C;湿度 ≤85%RH |

2 | 1年 | 温度≤30 °C;湿度 ≤60%RH |

2a | 4周 |

3 | 168小时 |

4 | 72小时 |

5 | 48小时 |

5a | 24小时 |

6 | 使用前必须烘烤,并在标签规定的时间内过炉 |

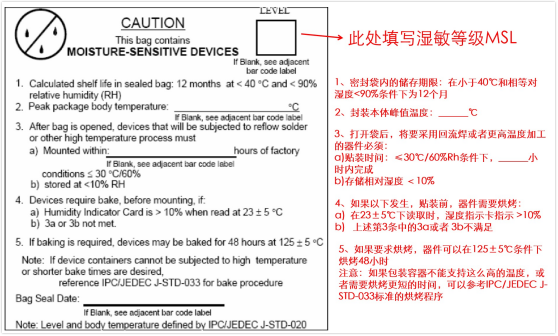

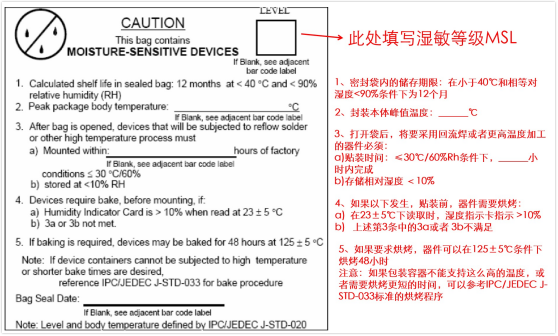

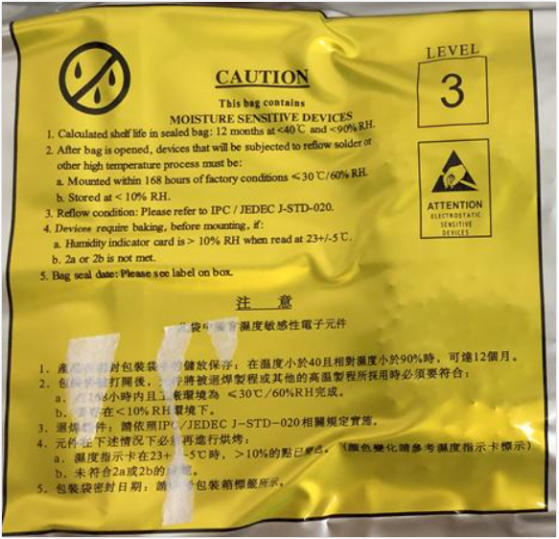

湿敏元件的标示 湿敏元件的警示标签和湿敏等级一般会标注在防潮/防静电的外包装上面,如下图所示:

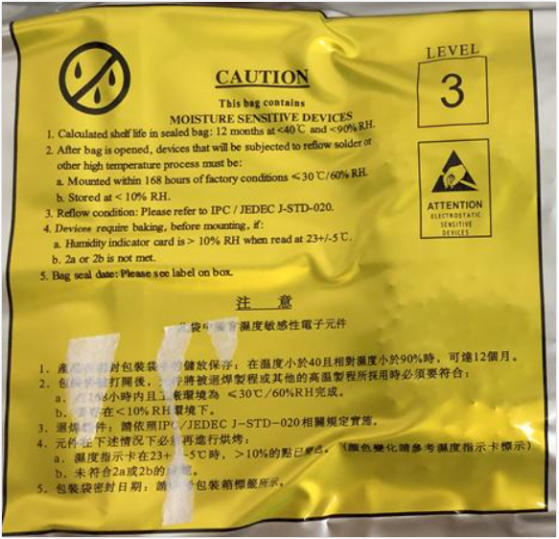

可以看到,器件的外包装一般会明确器件的湿敏等级,存储期限,拆封后焊接时间要求,还有烘烤要求。 下图给找了个实物样例,兄弟们可能平时不太关注上面的字

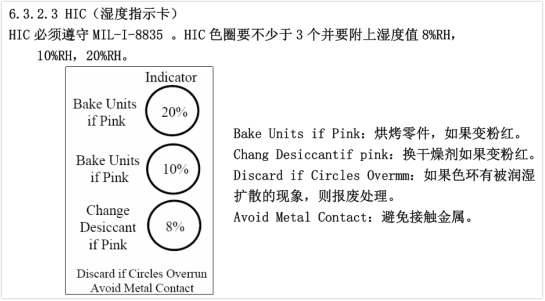

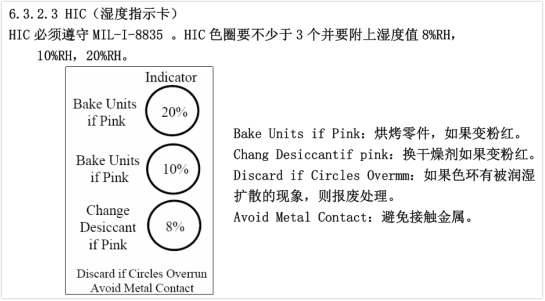

上面提到了湿度指示卡,这又是个什么东西呢? 湿度指示卡 我就直接把J-STD-033规范里面的湿度指示卡内容截出来了

为什么会有这个东西了,我的理解是,虽然外包装上面有存储时间要求,还有存储的温度和湿度要求,但是执行的时候并不会严格按照这个要求执行,而这些存储要求主要就是为了解决湿气对芯片的影响。芯片拆包的时候,也就是我们使用芯片的时候,我们根据这个指示卡就知道芯片实际到底有没有受潮。 另外,从上面规范截图可以看到,其已经规定了显示卡如果有变色的不同处理方式,什么情况下该烘烤,什么时候需要换干燥器,什么时候需要报废处理:20%色圈变粉色:需要烘烤10%色圈变粉色:需要烘烤8%色圈变粉色:需要换干燥剂如果色圈有被润湿扩散的现象,则报废处理。 我们贴片前经常要求厂家进行烘烤,那么烘烤的温度和时间是如何控制的呢? 烘烤 烘烤的温度和时间,是和器件的湿敏等级,还有器件的封装有关系,如下表,标准STD-033D给出的烘干参考条件如下:

封装本体 | 等级 | 在125℃(+10℃/-0℃) ≤5%条件下烘烤 | 在90℃(+10℃/-0℃)<5%条件下烘烤 | 在0℃(+5℃/-0℃)<5%条件下烘烤 |

超出现场寿命>72小时 | 超出现场寿命<72小时 | 超出现场寿命>72小时 | 超出现场寿命<72小时 | 超出现场寿命>72小时 | 超出现场寿命 <72小时 |

| 厚度<0.5mm | 2 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 |

2a | 1小时 | 1小时 | 2小时 | 1小时 | 12小时 | 8小时 |

3 | 1小时 | 1小时 | 3小时 | 1小时 | 22小时 | 8小时 |

4 | 1小时 | 1小时 | 3小时 | 1小时 | 22小时 | 8小时 |

5 | 1小时 | 1小时 | 3小时 | 1小时 | 23小时 | 8小时 |

5a | 1小时 | 1小时 | 4小时 | 1小时 | 26小时 | 8小时 |

厚度 >0.5mm 小于0.8mm | 2 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 |

| 2a | 4小时 | 3小时 | 15小时 | 13小时 | 4天 | 3天 |

| 3 | 4小时 | 3小时 | 15小时 | 13小时 | 4天 | 3天 |

| 4 | 4小时 | 3小时 | 16小时 | 13小时 | 4天 | 3天 |

| 5 | 4小时 | 3小时 | 16小时 | 13小时 | 4天 | 3天 |

| 5a | 4小时 | 3小时 | 16小时 | 13小时 | 4天 | 3天 |

厚度 >0.8mm 小于1.4mm | 2 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 | 不要求 |

| 2a | 8小时 | 6小时 | 25小时 | 20小时 | 8天 | 7天 |

| 3 | 8小时 | 6小时 | 25小时 | 20小时 | 8天 | 7天 |

| 4 | 9小时 | 6小时 | 27小时 | 20小时 | 10天 | 7天 |

| 5 | 10小时 | 6小时 | 28小时 | 20小时 | 11天 | 7天 |

| 5a | 11小时 | 6小时 | 30小时 | 20小时 | 12天 | 7天 |

| 厚度 >1.4mm小于2.0mm | 2 | 18小时 | 15小时 | 63小时 | 2天 | 25天 | 20天 |

| 2a | 21小时 | 16小时 | 3天 | 2天 | 29天 | 22天 |

| 3 | 27小时 | 17小时 | 4天 | 2天 | 37天 | 23天 |

| 4 | 34小时 | 20小时 | 5天 | 3天 | 47天 | 28天 |

| 5 | 40小时 | 25小时 | 6天 | 4天 | 57天 | 35天 |

| 5a | 48小时 | 40小时 | 8天 | 6天 | 79天 | 56天 |

厚度 >2.0mm 小于4.5mm | 2 | 48小时 | 48小时 | 10天 | 7天 | 79天 | 67天 |

| 2a | 48小时 | 48小时 | 10天 | 7天 | 79天 | 67天 |

| 3 | 48小时 | 48小时 | 10天 | 8天 | 79天 | 67天 |

| 4 | 48小时 | 48小时 | 10天 | 10天 | 79天 | 67天 |

| 5 | 48小时 | 48小时 | 10天 | 10天 | 79天 | 67天 |

| 5a | 48小时 | 48小时 | 10天 | 10天 | 79天 | 67天 |

| 特指BGA封装>17mm×17mm或者任何堆叠晶片封装 | 2~5a | 96h | 根据封装本体厚度和潮湿等级,参考 以上要求 | 不适用 | 根据封装本体厚度和潮湿等级,参考 以上要求 | 不适用 | 根据封装本体厚度和潮湿等级,参考 以上要求 |

芯片烘烤是常规操作,那它有没有什么负面的影响呢? 烘烤会有氧化的问题 我们烘烤一般选择是高温烘烤,高温可能会导致端子氧化或者金属间化合物生长,如果氧化过度,可能会造成器件虚焊等问题。因此,基于可焊性的考虑,必须对烘烤温度和时间加以限制。如果供应商没有额外的说明,温度在90℃到125℃之间的累计烘烤 时间不应超过96小时。如果烘烤时间不超过90℃,则烘烤时间不受限制。如果没有咨询供应商,烘烤温度不允许超过125℃。 应该能明白,烘烤只能解决湿气受潮的问题,如果器件存储不当已经氧化,烘烤是不能去除氧化层的。 烘烤的注意事项 网上查了些资料/视频,烘烤还有一些其他的注意事项,比如芯片的包装是否能扛住烘烤的高温? 温度过高的话,托盘,管筒,卷带等材料也会释放出不明气体,会影响元器件的焊接。托盘通常说可以在温度125℃的条件下烘烤,具体还是要看托盘上面标注的烘烤温度。低温的托盘,管筒,卷带,烘烤温度不能高于60℃。

上面图片对应的视频链接:https://www.bilibili.com/video/BV1n14y1V7FQ/?spm_id_from=333.337.search-card.all.click&vd_source=a559f135e6f1797789dd00a1ed110061 兄弟们学东西的同时还能看看美女哈,不用谢我。 其它的注意事项还有:1、烘烤的时候,需要把外包装,纸,塑料袋,盒子都要拿掉2、湿敏元器件烘烤不是无限次的,只允许烘烤2次,并且,烘烤完成后必须尽快使用,避免在环境中又潮湿了,所以最好在上线前烘烤。3、元件在烘烤以后,环境特别干燥,最容易产生静电,需带好防静电手带和手套进行取放 小结 搞清楚上面这些内容之后,那么前面问题的处理方式就很清晰了:检查芯片的外包装是否完好,确认下芯片的MSL等级,拆封后检查芯片的湿度指示卡指示情况,按照前面的表格要求去做烘烤就问题不大了。 标准STD-033下载:网上只下载到了STD-33D比较老的版本,只能给兄弟们提供这一版了,最新的应该是STD-033D。下载方法:关注我的微信公众号“硬件工程师炼成之路”,在后台回复“炼成之路”,就可以下载了,放置在目录:炼成之路-->器件 参考资料:1、IC芯片烘烤的温度和时间如何控制?湿度敏感性器件的烘烤要求:https://www.bilibili.com/video/BV1n14y1V7FQ/?spm_id_from=333.337.search-card.all.click&vd_source=a559f135e6f1797789dd00a1ed1100612、SMT贴片加工-封装湿敏元器件烘烤常见问题:https://www.bilibili.com/video/BV1qX4y1B7vx/?spm_id_from=333.337.search-card.all.click&vd_source=a559f135e6f1797789dd00a1ed1100613、电子元器件防潮:https://zhuanlan.zhihu.com/p/640791984

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。